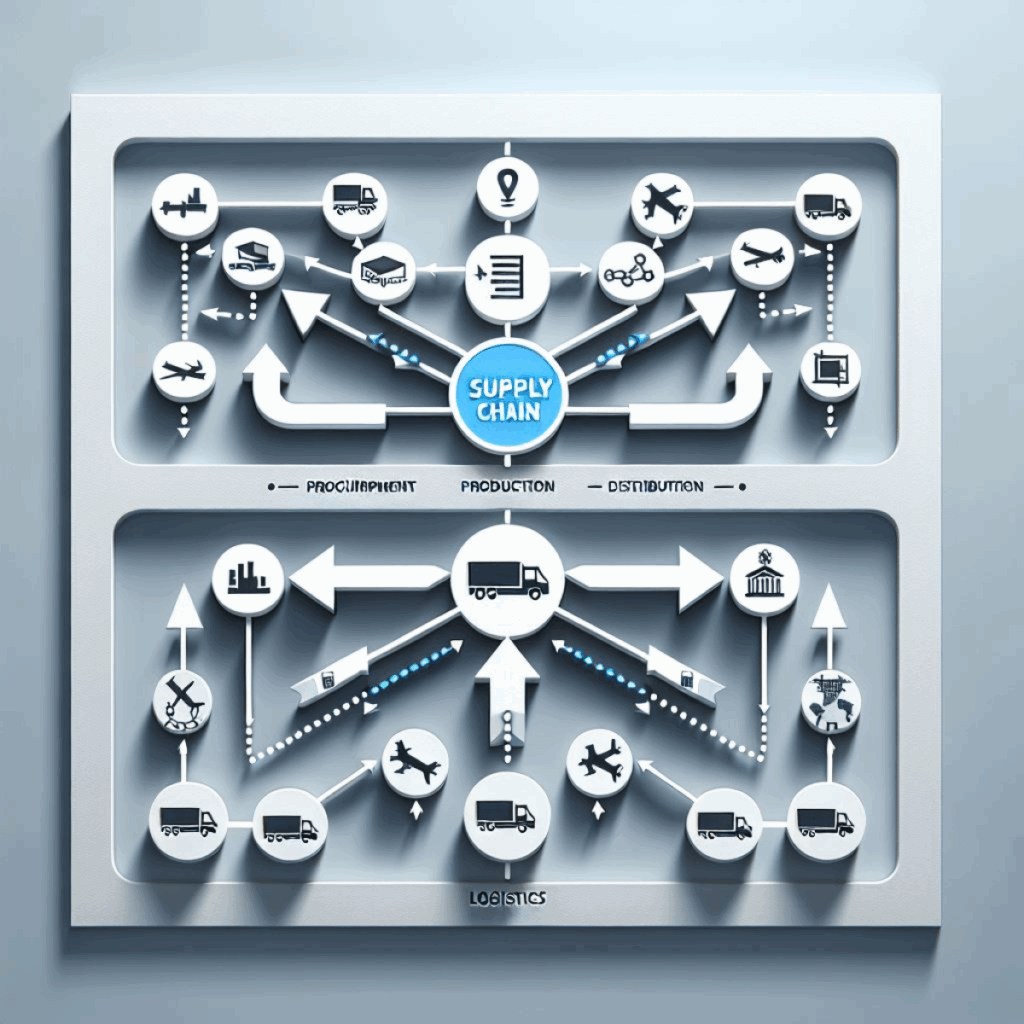

Supply Chain vs. Logistik – Zwei Begriffe, ein Ziel: Optimierung der Wertschöpfungskette In der heutigen, hochvernetzten Geschäftswelt sind die Begriffe Supply Chain und Logistik nicht nur Modewörter, sondern zentrale Elemente, die entscheidend zum Unternehmenserfolg beitragen. Vor allem für IT-Dienstleister, die ihre Kunden in den Bereichen Digitalisierung, Prozessoptimierung und strategische Planung beraten, ist ein fundiertes Verständnis dieser beiden Konzepte essenziell. Doch was verbirgt sich hinter diesen Begriffen genau, und warum ist es wichtig, ihre Unterschiede zu kennen? In diesem Artikel klären wir, was Supply Chain und Logistik voneinander unterscheidet und wie Unternehmen von einer klaren Trennung der Konzepte profitieren können. 1. Was ist die Supply Chain? Die Supply Chain, zu Deutsch Lieferkette, umfasst die gesamte Kette von Aktivitäten, die notwendig sind, um ein Produkt oder eine Dienstleistung vom Ursprung bis zum Endverbraucher zu bringen. Dies reicht von der Beschaffung von Rohstoffen über die Produktion bis hin zur Distribution an die Kunden. Dabei handelt es sich um ein Netzwerk, das aus Lieferanten, Herstellern, Lagerhäusern, Logistikern, Händlern und Endverbrauchern besteht. Die Supply Chain deckt also alle Phasen ab, die zur Bereitstellung von Gütern und Dienstleistungen erforderlich sind. Typische Aufgaben in der Supply Chain: Lieferantenmanagement: Auswahl der besten Lieferanten, Vertragsverhandlungen und Pflege langfristiger Partnerschaften. Produktionsplanung und -steuerung: Organisation der Produktionsprozesse, um Kapazitäten optimal auszunutzen. Bestandsmanagement: Steuerung und Überwachung der Bestände, um Engpässe oder Überbestände zu vermeiden. Kundenbeziehungsmanagement (CRM): Sicherstellung der Kundenzufriedenheit durch optimierte Lieferung und Kommunikation. Der Begriff Supply Chain ist weitreichender als die Logistik, da er das Gesamtsystem der Wertschöpfungskette beschreibt und auch strategische, planende sowie operative Aufgaben umfasst. 2. Was ist Logistik? Die Logistik ist ein Teilbereich der Supply Chain und konzentriert sich im Kern auf die effiziente Bewegung und Lagerung von Waren innerhalb der Kette. Das Ziel der Logistik ist es, sicherzustellen, dass Produkte zur richtigen Zeit, in der richtigen Menge, am richtigen Ort und in der richtigen Qualität zur Verfügung stehen. Während die Supply Chain das „große Ganze“ umfasst, bezieht sich die Logistik auf die operativen Schritte, die zur Umsetzung der Supply-Chain-Strategie erforderlich sind. Typische Aufgaben in der Logistik: Transport: Auswahl und Steuerung der Transportmittel, um Produkte sicher und kosteneffizient zu bewegen. Lagerhaltung: Verwaltung und Optimierung von Lagerkapazitäten, um die Produktverfügbarkeit sicherzustellen. Kommissionierung und Verpackung: Vorbereitung der Waren für den Versand an Kunden oder den internen Bedarf. Bestandsüberwachung: Sicherstellung der Verfügbarkeit und Minimierung von Überbeständen und Lagerkosten. Wareneingangs- und Ausgangskontrolle: Überprüfung und Dokumentation der Warenströme. Logistik ist im Wesentlichen die praktische Umsetzung dessen, was in der Supply Chain geplant wird. Während die Supply Chain das „Was“ und „Warum“ der Wertschöpfungskette umfasst, beschreibt die Logistik das „Wie“. 3. Die zentralen Unterschiede zwischen Supply Chain und LogistikStrategische vs. operative Ausrichtung Die Supply Chain ist strategischer Natur und setzt sich intensiv mit Fragen der langfristigen Planung auseinander. Sie umfasst das gesamte Netzwerk, das ein Unternehmen mit seinen Lieferanten, Distributoren und Kunden verbindet. Hier stehen langfristige Beziehungen, Kostenoptimierung und Wertschöpfung im Vordergrund. Die Logistik hingegen hat einen operativen Fokus. Hier geht es darum, die geplanten Abläufe im täglichen Geschäft effizient umzusetzen. Die Logistik wird also tätig, um den Material- und Warenfluss zu steuern und sicherzustellen, dass Waren rechtzeitig und kostengünstig zur Verfügung stehen. Umfang und Perspektive Die Supply Chain hat einen breiten, systemübergreifenden Ansatz. Sie verbindet verschiedene Geschäftseinheiten und Prozesse und bildet das gesamte Netzwerk von der Beschaffung bis zur Distribution ab. Logistik hingegen ist eine spezialisierte Funktion, die innerhalb der Supply Chain arbeitet und sich auf die physische Bewegung von Waren und deren Lagerung konzentriert. Die Logistik ist somit ein „Zahnrad“ im großen „Uhrwerk“ der Supply Chain. Zielsetzung und Ergebnis Die Supply Chain strebt danach, durch strategische Planung die gesamte Wertschöpfungskette zu optimieren. Ziel ist es, Wettbewerbsvorteile zu schaffen, indem sie schneller, flexibler und kosteneffizienter auf Marktveränderungen reagieren kann. Die Logistik zielt auf die Minimierung von Zeit und Kosten innerhalb des Material- und Warenflusses ab. Effiziente Logistik kann erhebliche Kostenvorteile bringen, da Transport- und Lagerkosten optimiert werden und gleichzeitig die Kundenzufriedenheit durch pünktliche Lieferungen steigt. 4. Warum ist dieser Unterschied für Unternehmen entscheidend? Viele Unternehmen betrachten Supply Chain und Logistik als austauschbare Begriffe, was jedoch Risiken birgt. Ein strategisches Management, das die Unterschiede und jeweiligen Schwerpunkte kennt, kann eine gezieltere Herangehensweise wählen und die Wertschöpfungskette effektiver gestalten. Für Kunden einer IT-Beratung ergeben sich daraus klare Mehrwerte: Bessere Ressourcenallokation: Indem Unternehmen wissen, welche Prozesse zur Supply Chain und welche zur Logistik gehören, können sie ihre Ressourcen zielgerichteter einsetzen. Gezielte Prozessoptimierung: Unternehmen können spezifische Maßnahmen ergreifen, um entweder die strategische Effizienz der gesamten Supply Chain oder die operative Leistungsfähigkeit der Logistik zu verbessern. Digitalisierungspotenzial erkennen: Moderne IT-Lösungen sind in der Lage, beide Bereiche zu unterstützen, jedoch auf unterschiedliche Weise. Ein ERP-System etwa hilft, die gesamte Supply Chain zu planen, während Warehouse-Management-Systeme (WMS) die Logistik optimieren. 5. Wie unterstützt die IT-Beratung bei der Differenzierung und Optimierung? Die Rolle der IT-Beratung besteht darin, Lösungen zu finden, die beide Bereiche effizient unterstützen, da Supply Chain und Logistik gemeinsam eine hohe Leistungsfähigkeit erzielen können. Typische Ansätze umfassen: Implementierung von ERP-Systemen: Diese Systeme helfen, die verschiedenen Bereiche der Supply Chain zusammenzuführen und eine zentrale Datenbasis für strategische Entscheidungen zu schaffen. Optimierung von Logistikprozessen: Durch spezialisierte Systeme wie Transport-Management-Systeme (TMS) oder Lagerverwaltungssoftware (WMS) wird die Logistik effizienter gestaltet. Datengestützte Analysen: Big Data und KI-Lösungen unterstützen Unternehmen, fundierte Entscheidungen zu treffen, indem sie Einblicke in Kostenstrukturen, Materialflüsse und Lagerbestände bieten. Fazit Das Verständnis der Unterschiede zwischen Supply Chain und Logistik ist eine Voraussetzung für eine erfolgreiche Wertschöpfungsstrategie. Während die Supply Chain die gesamte Wertschöpfungskette strategisch plant und optimiert, setzt die Logistik diese Pläne operativ um. Unternehmen, die diese beiden Bereiche effektiv integrieren, schaffen Wettbewerbsvorteile und optimieren sowohl ihre Prozesse als auch ihre Kosten. Für IT-Beratungen eröffnet sich hier ein breites Spektrum an Beratungsansätzen – von der Auswahl und Einführung passender Systeme bis zur Prozessoptimierung, die maßgeschneiderte und datengetriebene Entscheidungen ermöglicht. Die Zukunft der Supply Chain und Logistik wird digital sein – und Unternehmen, die bereit sind, hier zu investieren, werden sich im Wettbewerb behaupten und als Vorreiter einer effizienten Wertschöpfungskette positionieren.